Техническая информация по переработки StyroChem EPS

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ - StyroChem EPS (EUROPE)

1. Общая информация

2. Хранение и меры безопасности при обращении с материалом

3. Пар

4. переработка гранулированного пенополистирола

5. Физико-механические характеристики изделий из пенополистирола

- Общее описание материала

Пенополистирол гранулированный содержит пентан в качастве вспенивающего агента, которым насыщены невспененные гранулы. Когда гранулы нагреваются до 90 –100 о С, пентан вскипает, переходя в газообразное состояние и вызывает расширение размягченных гранул полистирола в 50 раз по сравнению к своему начальному объему.

Когда гранулы вспенены, их внутренняя структура представляет собой систему закрытых ячеек диаметром 0.05-0.15 мм.

2. Складирование и рекомендации по безопасности

2.1. Хранение октабин (коробов) с пенополистиролом

Короба с пенополистиролом холжны храниться в сухом, прохладном месте при температуре ниже 20 о С .Время хранения материала в закрытой упаковке 9-11 месяцев в зависимости от температурного режима. Если короб вскрыт, время хранения не должно превышать 1 месяц. Если короб остается открытым более 10 часов, необходимо аккуратно закрыть внутренний мешок упаковки, чтобы количество воздуха, попавшего внуть , было минимальным.

При хранении коробов на открытой площадке, необходим навес и защита от дождя и солнечных лучей.

Fig. 1 Скорость испарения пентана .Образец – слой гранул пенополистрирола толщиной 10 см. , открытый воздух, температура 20°C.

2.2. Вспенивающий агент

Пентан, используемый в качестве вспенивающего агента, представляет собой легко воспламеняющуюся жидкость со следующими характеристиками:

- Точка кипения 30-40 °C

- Температура вспышки -40 °C

- Температура самовозгорания 230 °C

- Взрывчатая смесь 1.5-8 объема -% воздух

-относительная плотность к воздуху 2.5

Из-за опасности пожара, специальные меры предосторожности должны быть приняты на заводах по переработке гранулированного пенополистирола. В целях предотвращения образования взрывоопасной смести , цеха должны иметь хорошую вентиляцию. Откртый огонь, в особенности курение, должны быть запрещены в местах хранения и складирования гранул пенополистирола или изделий из него.

Информация по эмиссии пентана при переработке см.диаграмму 3.1 .

С дополнительной информацией по производству и использованию изделий из пенополистирла, включая вопросы экологии, см. сайты EUMEPS :

www.eumeps.org

3. Пар

В процессе переработки пенополистирола в изделие, предпочтительно использовать насыщенный пар, по сравнению с ненасыщенным, очень сухим и горячим паром, т.к. в этом случае тепло лучше проникает внуть пенополистирольной гранулы. Насыщенный пар проникает внутрь гранулы, вызывая ее расширение до низкой плотности (предвспенивание) и дает возможность предвспененным гранулам “спекаться” далее в форме.

Основные процессы при переработке пенополистирола:

1. предвспенивание

2. вылеживание

3. формование

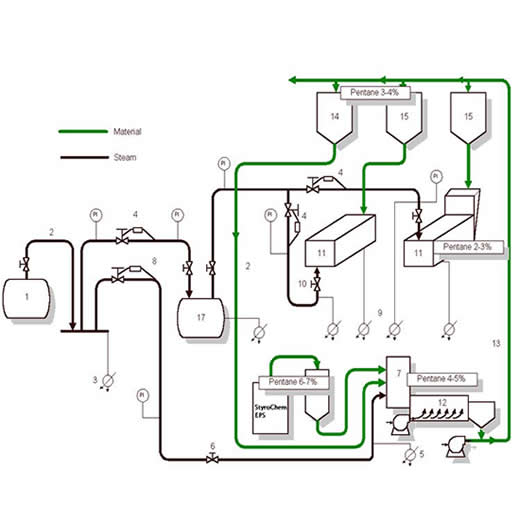

3.1. Схема переработки пенополистирола в изделие

3.2. Процесс генерерирования пара (1)

Объем заводского парогенератора определяется производительностью завода. При использовании непрерывного предвспенивателя , потребление пара определяется как 10 кг/м3 пенополистирола плотности 20 кг/м3 . При использовании прерывистого (порционного) предвспенивателя, потребление пара меньше, благодаря закрытой системе камеры предвспенивателя.

При производстве блоков среднее потребление пара составляет 5-10 кг/м3 материала. Во время пропаривания требуется от 50 до 100 кг пара в течении 20 – 40 сек.

При производстве небольших тонкостенных изделий в автоматических формовочных машинах, потребление пара составляет 100-300 кг/м3 материала.

Как правило, на генераторе образуется пар с давление 6-8 бар, далее, давление пара необходимо понизитьдо уровня 2-4 бар, используя систему парового ресивера и понижающих клапанов трубопроводящей системы. Для лучшего насыщение пара , трубы , выходящие из ресивера не должны быть утеплены.

В генераторе можно вырабатывать пар и с давление 2-4 бара, если потребление пара небольшое по сравнению с мощностью генератора. Например: генератор пара с мощностью 800 кг пара/часа производит достаточно при выпуске пара 2.0-2.5 бар, трубы хорошо изолированы, предвспенивание происходит не в то же время, что формование и «объем» формования не превышает 2 м3 /час для автомта или 20 м3 /час для блочного формования.

Очень важно, чтобы мощность генератора пара могла обеспечить неожиданный пик потребления пара , а не соответствовала среднему потреблению пара. Наиболее легко это достигается соединением парогенератора и аккумулятора различных давлений (17) с объемом воды 3-12 м3 .

Паровой ресивер и понижающие клапаны (4), (8)

Трубы (2) и парораспределитель с ресивером конденсата полностью изолированы до места, где расположены понижающие клапаны (4 и 8).

Перегретый пар может насыщаться водой путем освобождения от изоляции труб после парового ресивера. Влажный пар затем может подсушиваться в циклонном разделителе. Одновременно там же происходит резкое понижение давления.

4. Переработка пенополистирола гранулированного

4.1. Предвспенивание (7), (12)

Конечная плотность изделия определяется уже на стадии предвспенивания.

Существует два принципиально различных способа предвспенивания полистирольных гранул: непрерывное предвспенивание и прерывистое предвспенивание. (рис.2)

![]()

Рис.2 Непрерывное предвспенивание на рисунке слева, прерывистое – справа.

При нерперывное предвспенивании, плотность изменяется следующими способами:

- интенсивностью питания предвспенивателя

- изменением точки эвакуации предвспененного материала

- изменением количества пара/давления пара

- добавлением воздуха в пар

При первом и втором способах, воздействие оказывается на время пребывания материала в предвспенивателе. Третий и четвертый способы воздействуют на температуру в предвспенивателе , при этом четвертый способ наиболее часто применяется при изготовлении материалов высокой плотности, от 25 кг/м3 , с целью уменьшить разброс по плотностям в предвспененном материале.

Соотношение времени прыбывания материала в предвспенивателе к плотности, показано на рис.3. В случае, если время пребывания материала в предвспенивателе слишком длительно, предвспененные шарики начинают разрушаться (трескаться) и плотность увеличивается. Если же время нахождения материала в предвспенивателе слишком коротко (при высоких плотностях), разброс по плотностям значителен и Вам необходимо снизить температуру впуском небольшого количества воздуха и уменьшить интенсивность питания предвспенивателя.

Рис. 3 : Плотность Û время предвспенивания.

Для достижения оптимальных результатов, пар, подаваемый в предвспениватель, должен быть насыщен (105-115 °C, 0.2-0.7 бар). Для достижения этого, трубопровод между распределительным клапаном (6) и предвспенивателем должен быть подсоединен к паровому каналу и быть не теплоизолированным.

В прерывистом предвспенивателе, где процесс производится “порциями”, плотность варьируется воздействием на следующие параметры:

1)время предвспенивания (прямо или изменяя полезный объем)

2)давление пара

3) объем партии материала , подаваемой в предвспениватель

Обычно в прерывистом предвспенивателе температура пара поддерживается на уровне 102-110оС (0.1-0.4 бар).

На прерывистом предвспенивателе можно получить более низкие плотности при одностадийном вспенивании по сравнению с непрерывным предвспенивателем (см.табл.1)

марка |

плотность (kg/m3) |

,давление пара 0,20bar |

|

прерывистый предвспениватель |

непрерывный предвспениватель |

K-510 |

12,5 |

15 / 9 |

K-710 |

13 |

17 / 10 |

NF-514 |

12,5 |

15 / 9 |

NF-714 |

13 |

17 / 10 |

(предвспенивание одностадийное/двустадийное)

Далее, предвспененные гранулы слегка подсушиваются и охлаждаются в “сушке в кипящем слое” (12), в которой снизу подается теплый воздух (20- 35оС ) сквозь перфорированную панель. Из сушки гранулы “выдуваются” в промежуточный силос.

Свежепредвспененные гранулы находятся под легким разряжением и очень чувствительны к изменениям внешней среды, поэтому они переправляются в силос через “трубку Вентури” (а не через обычный компрессор). С целью предотвращения ударов перемещаемых гранул о стенки труб и деформации, колена трубы (13) должны иметь радиус по крайней мере в 5 раз больше, чем диаметр самой трубы. Диаметр труб к промежуточному силосу должен быть постоянным (никаких уменьшений) и все сгибы рекомендуются на 900 . Рекомендуется, чтобы после компрессора труба по крайней мере на протяжении 2 метров до Вентури не имела изгибов и предвспененный гранулы смогли разогнаться до необходимой скорости.

4.2. Вылеживание (14), (15)

На стадии вылеживания, благодаря тому, что внутри гранулы давление ниже атмосферного, воздух начинает поступать в гранулу; вода и пентан “выдавливаются” из гранулы (см.рис.4) до момента стабилизации гранулы.

Данная стадия очень важна для последующего качественного формования.

Fig. 4 : гранула пенополистирола на стадии вылеживания

Силос для промежуточной стадии вылеживания изготавливается из воздухопроницаемой ткани и фиксируется на легком деревянном или металлическом каркасе.

Объем отдельного силоса и количество силосов определяются исходя из объема дневной переработки предвспененных гранул и необходимого времени вылеживания их (8 –72 час) для изготовления изделий заданной плотности и с соответствующим размером гранул. Например, небольшому автоматическому заводу достаточно 3-4 силоса с объемом 10 м3 каждый.

Более крупному заводу по производству блоков, требуется 10-15 силосов по 100-200 м3 каждый.

Скорость диффузии воздуха в гранулу зависит от плотности, температуры и размера гранулы. Это относится и к скорости эмиссии пентана. Из крупных гранул пентан улетучивается медленнее, чем из мелких, благодаря меньшему показателю отношения площади поверхности к массе. Для хорошего формования Вам необхоимо содержание пентана на уровне 1.8-2.4 % для плотностей 40-120 кг/м3 . В случае, если нужна плотность ниже 40 кг/м3 , содержание пентана должно быть 2.7-3.2 %. Таким образом, чем ниже требуемая плотность, тем меньше время вылеживания (кондиционирования) предвспененных гранул.

4.3. Двухстадийное предвспенивание (16)

Двухстадийное предвспенивание применяется в случае, когда необходима плотность конечного изделия менее 15 кг/м3 на непрерывном предвспенивателе. Загрузочный шнек должен иметь диаметр в три раза больше, чем загрузочный шнек для сырья. Вторично загружаемые гранулы должны быть хорошо насыщены воздухом. Как правило, время вылеживание перед вторым вспениванием составляет 3-5 часов, при этом чем меньше гранулы,тем короче должна быть эта стадия. Для очень низких плотностей (производство блоков) также можно использовать соответствующий прерывистый предвспениватель.

4.4. Формование

Различные виды формования можно подразделить на три группы:

- блочное формование (обычное или вакуумное)

- непрерывное формование листа

- формование в формовочной машине (обычное, вакуумное или с охлаждением во второй форме)

Далее мы рассмотрим блочное и формование в формовочной машине.

При производстве блоков, предвспененные гранулы свободно загружаются в форму до полного заполнения. Затем в форму подается пар с давлением от 0.5 до 1.5 бар, обычно этот показатель находится на уровне 0.7 – 0.8 и это ведет к дальнейшему расширению гранул. Когда гранулы находятся в закрытом объеме они начинают расширятся и “заполнять” пространство между гранулами и спекаться.

Самым важным фактором при “загрузке” пара в блокформу является то, что необходимо дать большой объем пара в минимально короткой промежуток времени. Для это необходимо удалить воздух из блокформы до момента

нагнетания давления. Это легко сделать с помощью устройства вакуумирования блокформы.

В случае если продувка формы не отвечает современным требованиям и входные устройства расположены только по сторонам формы, могут возникать вариации плотностей в блоке (см.рис.5).

Fig. 5 : Вариации плотностей в блоке при недостаточной продувке.

Желательно, чтобы в форме постоянно поддерживалась высокая температура, что уменьшает потери пара и гарантирует, что пар будет насыщен в меру. (не идет процесс образования конденсата).

После окончания фазы подачи пара (занимает 20-30 сек), внутреннее давление в блокформе (Pb) у стен формы (обычно Pb = 0.6-1.2 бар), должно быть снижено до показателя 0.1 бар, до момента выхода блока из формы, чтобы не произошло искревления самого блока. Время, затрачиваемое на снижение давления в блокформе – т.н.время охлаждения - зависит от размера гранул, наиболее высокого показателя давления в блокформе Pb и времени вылеживания. См.п.4.2 Вылеживание.

При производстве формованных изделий на автоматах, работа с паром аналогична таковой на блокформе. Но надо отметить, что при производстве более тонких деталей (4-100 мм) по сравнению с блоком (>500 мм), используется более короткий цикл охлаждения.

Некоторые примеры соотношения времени охлаждения и времени вылеживания, давления в блокформе, плотности, размера гранул (на примере лабораторной блокформы 1.25 х 0.5 х 0.6 м , вакуум. 0.7 бар) при вылеживании 1 день:

Рис. 6 : Зависимость времени охлаждения от давления внутри блока при времени вылеживании 1 день

Рис. 7 : зависимость времени охлаждения от времени вылеживания, давление 0.8бар

K-510: размер гранул 0.9-1.4мм, K-710: размер гранул 0.7-1.0мм .

- Физико-механические характеристики

5.1. Прочность на изгиб

Прочность на изгиб зависит в основном от “работы” пара при производстве изделия. На рис 8 показано, как давление в блок форме влияет на прочность при различных плотностях.

Fig.8 : зависимость прочности на изгиб от давления, марка K-510.

Прочность на изгиб также зависит от плотности, см рис. 9.

Fig. 9 : зависимость Прочности на изгиб от плотности, давление 0.8bar.

Для визуального определения прочности, образец ломается и проверяется качество спекания гранул - в месте разлома пересчитываются расколотые гранулы и их число делиться на общее число гранул в месте разлома (получаем процент разсколотых гранул, т.н. тест на процент спекания).

Хорошее спекание означает высокую прочность изделия, но изделие с низким показателем спекания (вплоть до 0%) может иметь нормальный показатель прочности на изгиб.

- Прочность при сжатии

Сопротивление сжатию материала в основном зависит от плотности. На рис.10 показана зависимость сжатия от плотности при 10% деформации. Лимит эластичности изделия из пенополистирола составляет 3%, поэтому большее сжатие ведет к долговременной деформации.

Fig. 10 : Зависимость прочности при сжатии от плотности, на примере марок СтироКем, давление 0.8bar.

5.3. Теплопроводность

Теплопроводность измеряется прибором Ланга, - для измереия берется образец размерами 50мм при 10О С (VTT-C/Lang 1967).

На рис.11 показаны две кривые – одна для стандартных марок пенополистирола производства фирмы СтироКем, другая – марки СтироКем с улучшенным показателем l (теплопроводность).

Рис. 11 : Зависимость теплопроводности от плотности на примере материала из сырья СтироКем

5.4 Водопоглощение

Для измерения водопоглощения берется образец 200 мм и погружается под воду на 28 дней (EN 12087).

Следующий график показывает зависимость водопоглощения от качества спекания в пенополистироле. Также на данной диаграмме показана разница данного показателя при различных методах переработки – формования и блочного производства . Также необходимо заметить важность выбора правильного сырья для улучшения качества спекания.

Водопоглощение также измеряется методом диффузии водяных паров , время воздействия 28 дней (EN 12088). Из сырья фирмы СтироКем (специальные марки) можно производить формованные изделия, которые имеют показатель водопоглощения 2-3 vol.%, что соответствует самому высокому классу WD(V) 3 новых Европейских норм (EN 13163:2001).

5.5. Антистатические свойства пенополистирола

Когда пенополистирол используются в электронике в качестве упаковки изделий, чувствительных к статическому разряду, необходимы улучшенные антистатические свойства материала. Это достигается при использовании специальных марок сырья производства фирмы СтироКем.

Далее на графике показана зависимость удельного поверхностного сопротивления упаковки из специального антистатического пенополистирола производства фирмы СтироКем по отношению в времени хранения изделия.

Если Вам необходима более детальная информация о специальном применении пенополистирола, свяжитесь с представительством компании СтироКем или технической службой фирмы.